Budowa maszyn roboczych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywność i niezawodność w różnych zastosowaniach. Wśród najważniejszych komponentów można wymienić układ napędowy, który odpowiada za przekształcanie energii na ruch mechaniczny. Zazwyczaj składa się on z silnika, przekładni oraz elementów przenoszących napęd, takich jak wały czy łańcuchy. Kolejnym istotnym elementem jest układ roboczy, który wykonuje konkretne zadania, takie jak cięcie, wiercenie czy spawanie. W zależności od przeznaczenia maszyny, układ roboczy może przybierać różne formy, od prostych narzędzi po skomplikowane systemy automatyczne. Równie ważnym aspektem jest konstrukcja nośna, która zapewnia stabilność i wytrzymałość całej maszyny. Wykonana zazwyczaj z materiałów o wysokiej odporności na obciążenia, konstrukcja nośna musi być odpowiednio zaprojektowana, aby zminimalizować drgania i inne niepożądane efekty podczas pracy. Ostatnim kluczowym elementem są systemy sterowania i automatyki, które umożliwiają precyzyjne zarządzanie pracą maszyny oraz jej interakcję z operatorem.

Jakie są najczęściej stosowane materiały w budowie maszyn roboczych

W budowie maszyn roboczych kluczowe znaczenie ma dobór odpowiednich materiałów, które zapewniają wytrzymałość, trwałość oraz funkcjonalność urządzeń. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką odpornością na obciążenia oraz korozję. Stal konstrukcyjna jest powszechnie stosowana w ramach nośnych oraz elementach mechanicznych maszyn. W przypadku podzespołów narażonych na intensywne zużycie często wykorzystuje się stal narzędziową lub stopy metali, które oferują lepsze właściwości ścierne. Innym istotnym materiałem są tworzywa sztuczne, które znajdują zastosowanie w produkcji części o skomplikowanych kształtach oraz w miejscach wymagających niskiej wagi. Tworzywa te mogą być również odporne na działanie chemikaliów i wysokich temperatur, co czyni je idealnymi do zastosowań w trudnych warunkach. W nowoczesnych maszynach coraz częściej stosuje się także kompozyty, które łączą zalety różnych materiałów, oferując jednocześnie lekkość i wytrzymałość. Dodatkowo materiały takie jak aluminium czy miedź również mają swoje miejsce w budowie maszyn roboczych dzięki swoim unikalnym właściwościom mechanicznym oraz przewodnictwu cieplnemu i elektrycznemu.

Jakie są etapy projektowania maszyn roboczych

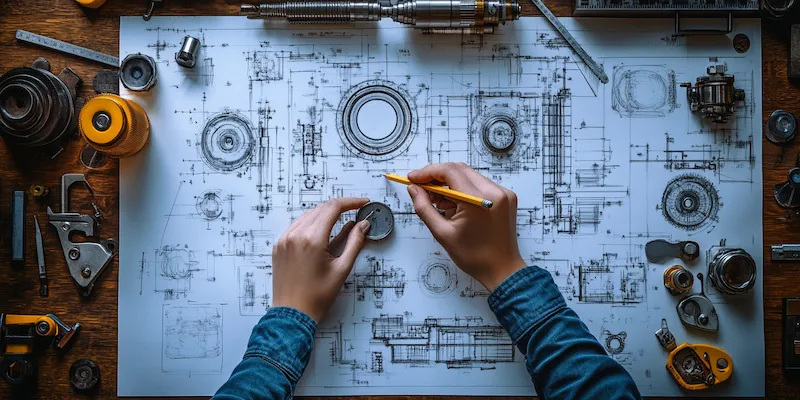

Projektowanie maszyn roboczych to proces skomplikowany i wieloetapowy, który wymaga zaawansowanej wiedzy inżynierskiej oraz znajomości technologii produkcji. Pierwszym krokiem jest analiza potrzeb użytkownika oraz określenie wymagań funkcjonalnych maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące oczekiwań dotyczących wydajności, precyzji oraz warunków pracy urządzenia. Następnie przeprowadzana jest faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D maszyny. To pozwala na wizualizację projektu oraz dokonanie pierwszych korekt przed przystąpieniem do dalszych prac. Kolejnym etapem jest szczegółowe projektowanie poszczególnych komponentów maszyny, co obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz analizy dynamiki ruchu. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie tworzony jest model testowy maszyny. Prototyp pozwala na przeprowadzenie prób funkcjonalnych oraz identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej. Ostatnim krokiem jest wdrożenie do produkcji oraz monitorowanie działania maszyny w rzeczywistych warunkach eksploatacji.

Jakie są nowoczesne technologie w budowie maszyn roboczych

Nowoczesne technologie odgrywają kluczową rolę w budowie maszyn roboczych, wpływając na ich wydajność, precyzję oraz możliwości automatyzacji procesów produkcyjnych. Jednym z najważniejszych trendów jest zastosowanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny jeszcze przed jej fizyczną produkcją. Dzięki temu możliwe jest szybkie wykrywanie błędów konstrukcyjnych oraz optymalizacja projektu pod kątem wydajności energetycznej i kosztowej. Innym istotnym aspektem są technologie druku 3D, które rewolucjonizują proces produkcji części zamiennych oraz prototypów. Druk 3D pozwala na tworzenie skomplikowanych kształtów przy minimalnych stratach materiałowych i znacznie skraca czas realizacji projektów. Automatyzacja procesów produkcyjnych również zyskuje na znaczeniu dzięki zastosowaniu robotów przemysłowych oraz systemów CNC (Computer Numerical Control), które zwiększają precyzję obróbki i redukują ryzyko błędów ludzkich. Dodatkowo rozwój technologii IoT (Internet of Things) umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich wydajności i stanu technicznego.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo w budowie maszyn roboczych jest kluczowym zagadnieniem, które ma na celu ochronę zarówno operatorów, jak i osób znajdujących się w pobliżu urządzeń. W procesie projektowania maszyn niezwykle istotne jest uwzględnienie norm i regulacji dotyczących bezpieczeństwa, które określają wymagania dla konstrukcji, materiałów oraz systemów sterowania. Przykładem takich norm są dyrektywy Unii Europejskiej, które nakładają obowiązek przeprowadzania ocen ryzyka oraz wdrażania odpowiednich środków ochrony. Ważnym elementem jest również ergonomia, która wpływa na komfort pracy operatora oraz minimalizuje ryzyko urazów. Maszyny powinny być zaprojektowane w taki sposób, aby umożliwiały łatwy dostęp do elementów sterujących oraz konserwacyjnych, a także były wyposażone w odpowiednie osłony chroniące przed przypadkowym kontaktem z ruchomymi częściami. Dodatkowo systemy awaryjnego zatrzymania oraz sygnalizacji świetlnej i dźwiękowej są niezbędne do szybkiej reakcji w sytuacjach kryzysowych. Szkolenie pracowników w zakresie obsługi maszyn oraz znajomości zasad BHP jest równie ważne, ponieważ to oni są odpowiedzialni za bezpieczne użytkowanie urządzeń.

Jakie są różnice między maszynami roboczymi a innymi typami maszyn

Maszyny robocze różnią się od innych typów maszyn przede wszystkim swoim przeznaczeniem i funkcjonalnością. Głównym celem maszyn roboczych jest wykonywanie konkretnych zadań związanych z obróbką materiałów, montażem czy transportem. W przeciwieństwie do maszyn ogólnego przeznaczenia, które mogą być wykorzystywane w różnych branżach i zastosowaniach, maszyny robocze są często projektowane z myślą o specyficznych procesach technologicznych. Na przykład, maszyny budowlane takie jak koparki czy ładowarki są dostosowane do pracy w trudnych warunkach terenowych i mają za zadanie wykonywać prace ziemne lub transportowe. Z kolei maszyny przemysłowe, takie jak tokarki czy frezarki, służą do precyzyjnej obróbki metali i innych materiałów w procesach produkcyjnych. Inną istotną różnicą jest stopień automatyzacji – wiele nowoczesnych maszyn roboczych jest wyposażonych w zaawansowane systemy sterowania i automatyki, co pozwala na ich samodzielną pracę bez potrzeby stałej interwencji operatora.

Jakie są trendy rozwoju technologii w budowie maszyn roboczych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn roboczych, co ma znaczący wpływ na ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania pozwala na zwiększenie efektywności produkcji oraz redukcję kosztów pracy. Kolejnym istotnym kierunkiem rozwoju jest integracja sztucznej inteligencji (AI) z systemami zarządzania maszynami. Dzięki zastosowaniu algorytmów uczenia maszynowego możliwe staje się optymalizowanie procesów produkcyjnych oraz przewidywanie awarii na podstawie analizy danych operacyjnych. Również Internet rzeczy (IoT) staje się coraz bardziej popularny w kontekście monitorowania stanu technicznego maszyn oraz zbierania danych analitycznych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą podejmować lepsze decyzje dotyczące konserwacji i eksploatacji urządzeń. Warto również zwrócić uwagę na rozwój technologii ekologicznych, które mają na celu zmniejszenie negatywnego wpływu produkcji na środowisko naturalne.

Jakie są wyzwania związane z budową nowoczesnych maszyn roboczych

Budowa nowoczesnych maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu projektowania i produkcji. Jednym z głównych problemów jest szybki postęp technologiczny, który wymusza ciągłe aktualizowanie wiedzy oraz umiejętności zespołów projektowych. W miarę jak technologie stają się coraz bardziej zaawansowane, konieczne staje się również inwestowanie w nowoczesne narzędzia i oprogramowanie wspierające procesy projektowe. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, która zmusza producentów do oferowania coraz bardziej innowacyjnych rozwiązań przy jednoczesnym obniżaniu kosztów produkcji. To prowadzi do potrzeby optymalizacji procesów produkcyjnych oraz efektywnego zarządzania zasobami ludzkimi i materiałowymi. Dodatkowo zmiany regulacyjne dotyczące bezpieczeństwa i ochrony środowiska stają się coraz bardziej restrykcyjne, co wymaga od producentów dostosowywania swoich produktów do nowych norm prawnych. Wreszcie nie można zapominać o potrzebach klientów, którzy oczekują wysokiej jakości produktów oraz elastyczności w dostosowywaniu maszyn do indywidualnych potrzeb.

Jakie są zastosowania maszyn roboczych w różnych branżach